- Publicado el

Picking almacén: qué es y métodos de preparación

En el comercio y la distribución, la eficiencia es la clave para mantenerse competitivo. En este contexto, el proceso de picking en almacén juega un papel crucial, ya que representa un eslabón fundamental en la cadena de suministro. Desde la recepción del pedido hasta el embalaje y envío, cada fase del picking impacta directamente en la productividad y, por ende, en la inversión de la empresa. Este artículo se adentrará en el concepto de picking en almacén, explorando sus elementos esenciales, su influencia en la inversión y proporcionando estrategias para optimizar este vital proceso logístico.

Tabla de contenidos

Toggle¿Qué es el picking en almacén?

El picking en almacén es un proceso logístico que implica la selección y recogida de productos específicos en un inventario para satisfacer un pedido. Este procedimiento, aunque puede parecer sencillo a primera vista, es un engranaje esencial en la maquinaria de la cadena de suministro, afectando directamente la velocidad y eficacia con que los productos llegan a manos del consumidor final.

Repercusión del picking en la inversión

La eficiencia en el picking tiene un impacto directo en la inversión de una empresa. Un proceso de picking bien optimizado no solo reduce los costos operativos, como mano de obra y almacenamiento, sino que también acelera el ciclo de cumplimiento de pedidos, mejorando la satisfacción del cliente y generando oportunidades para el crecimiento del negocio.

Elementos del picking en almacén

Recepción del pedido

La primera fase del picking comienza con la recepción del pedido. La precisión en esta etapa es crucial, ya que cualquier error puede tener consecuencias significativas en las fases posteriores del proceso.

Selección del pedido y recogida

Aquí es donde se realiza la selección física de los productos del inventario para formar el pedido. La eficiencia en esta etapa impacta directamente en los tiempos de cumplimiento.

Desembalar y embalar los artículos

Una vez seleccionados, los productos deben ser desembalados y empaquetados adecuadamente. Esta fase requiere atención a los detalles y una coordinación precisa para evitar errores.

Montaje de productos

En algunos casos, el picking también implica la preparación de productos ensamblados. Este paso añade otra capa de complejidad al proceso, ya que implica la combinación de múltiples componentes.

Embalaje y envío

La fase final implica la colocación de los productos en embalajes adecuados y su envío al destino final. La eficiencia en esta etapa garantiza una entrega puntual y sin contratiempos.

Tipos de soluciones picking en almacén

Existen diversas soluciones tecnológicas que pueden ser implementadas para mejorar el proceso de picking:

Sistemas de gestión de almacenes (WMS)

Los sistemas de gestión de almacenes (WMS, por sus siglas en inglés) son plataformas tecnológicas que supervisan y controlan de manera integral las operaciones del almacén. Estos sistemas optimizan el picking al proporcionar información en tiempo real sobre la ubicación de los productos, la cantidad de existencias y la demanda del cliente. Los WMS permiten la asignación eficiente de tareas de picking, minimizando los tiempos de búsqueda y maximizando la precisión en la selección de productos.

Tecnologías de escaneo por código de barras

La implementación de tecnologías de escaneo por código de barras agiliza el proceso de picking al reducir los errores humanos y aumentar la velocidad de identificación de productos. Los trabajadores pueden escanear códigos de barras en los productos y en las ubicaciones de almacenamiento, mejorando la precisión en la selección de artículos y proporcionando información en tiempo real al sistema de gestión.

Tecnologías RFID (Identificación por Radiofrecuencia)

Los sistemas basados en RFID permiten la identificación automática de productos mediante etiquetas con chips de radiofrecuencia. Esta tecnología elimina la necesidad de escanear manualmente códigos de barras, ya que los productos pueden ser identificados de manera rápida y precisa a medida que se mueven a través del almacén. El uso de RFID mejora la eficiencia del picking al acelerar la identificación de productos y reducir los errores de selección.

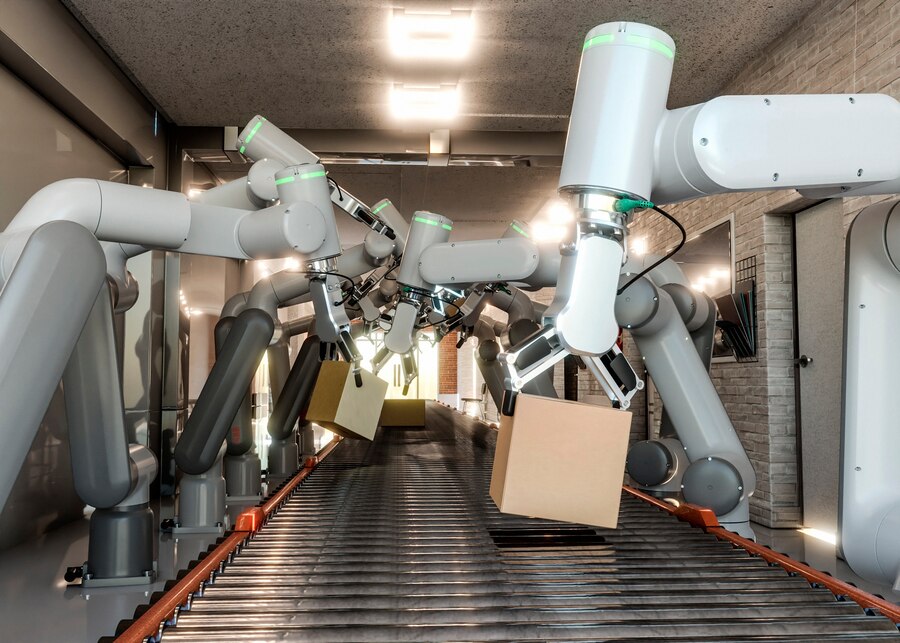

Sistemas de picking automatizado

Los sistemas de picking automatizado incluyen tecnologías como robots autónomos, sistemas de transporte automatizado (AGV), y brazos robóticos. Estos dispositivos realizan tareas de selección y recogida de productos de manera autónoma, reduciendo la dependencia de la mano de obra humana. La automatización del picking no solo mejora la velocidad, sino que también puede funcionar las 24 horas del día, aumentando la productividad del almacén.

Pick-to-Light y Put-to-Light

La tecnología Pick-to-Light utiliza luces indicadoras para guiar a los trabajadores hasta los productos correctos durante el proceso de picking. De manera similar, el Put-to-Light se utiliza en la fase de embalaje para indicar la ubicación adecuada para colocar los productos seleccionados. Estas soluciones visualmente intuitivas mejoran la velocidad y precisión del picking al minimizar la posibilidad de errores.

Ordenadores de mano y dispositivos móviles

La movilidad en el picking se ha vuelto esencial con la implementación de ordenadores de mano y dispositivos móviles. Estos dispositivos permiten a los trabajadores acceder al sistema de gestión de almacén en tiempo real, recibir instrucciones de picking, actualizar el estado de los pedidos y realizar verificaciones de inventario, todo ello mientras se mueve eficientemente por el almacén.

Estas soluciones tecnológicas no solo mejoran la velocidad y precisión del picking en almacén, sino que también ofrecen oportunidades para la optimización continua de las operaciones logísticas. La elección de la tecnología adecuada dependerá de las necesidades específicas de cada empresa y de la complejidad de sus procesos de picking.

Estrategias generales para mejorar el picking

- Optimización del Layout del Almacén: diseñar un espacio de almacenamiento eficiente reduce los tiempos de desplazamiento y mejora la accesibilidad a los productos.

- Implementación de Tecnologías Avanzadas: la incorporación de tecnologías como el escaneo por código de barras, RFID y sistemas de gestión automatizada puede acelerar y mejorar la precisión del picking.

- Capacitación del Personal: la formación adecuada del personal es esencial para garantizar la ejecución eficiente del picking. Un equipo bien capacitado es clave para minimizar errores y mejorar la productividad.

- Análisis de Datos y Mejora Continua: la recopilación y análisis de datos de rendimiento del picking permiten identificar áreas de mejora, lo que posibilita ajustes continuos para optimizar el proceso.

Transforma tu almacén con Fugar Rent

En conclusión, el picking en almacén no es simplemente un paso más en la cadena de suministro, sino un proceso crítico que impacta directamente en la inversión y la satisfacción del cliente. Mediante la implementación de estrategias efectivas y tecnologías avanzadas, las empresas pueden no solo optimizar sus operaciones de picking, sino también ganar una ventaja competitiva en un mercado cada vez más exigente.

Contacta con Fugar Rent para convertir tu almacén en un entorno eficiente y lucrativo. Nuestros especialistas pueden asesorarte en la implementación exitosa de carretillas elevadoras, mejorando tanto tus operaciones como la rentabilidad de tu empresa.